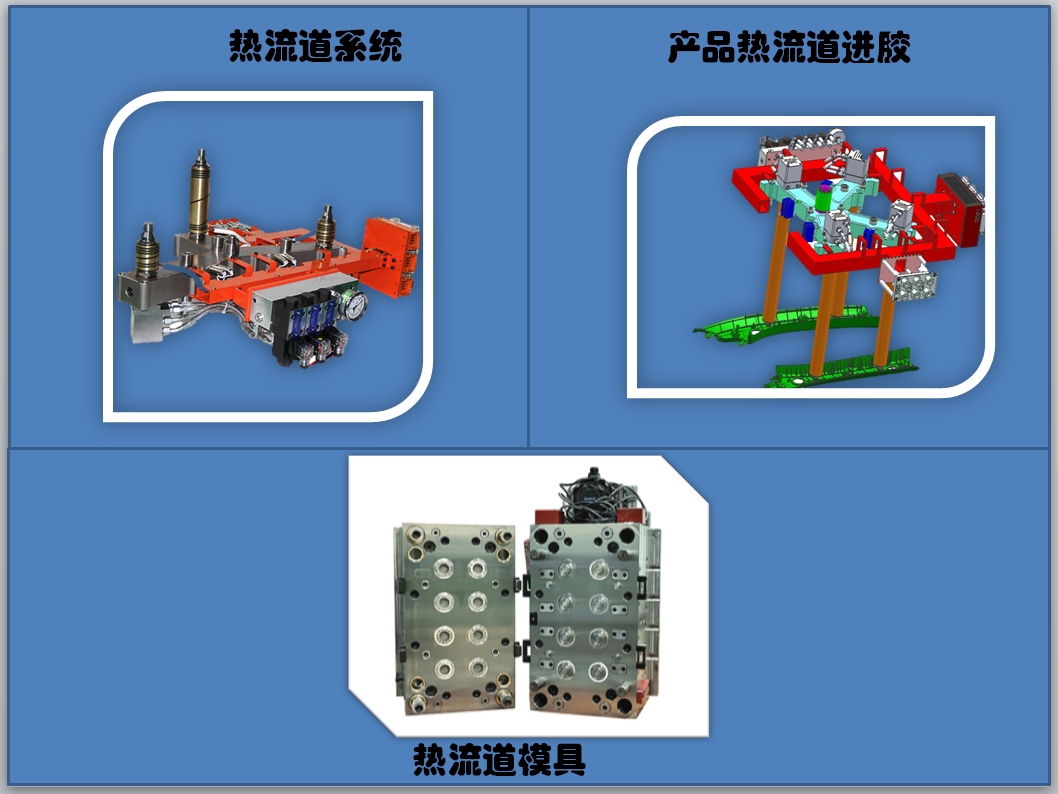

注塑模具的熱流道模具設計,指的是將熱流道系統作為一個核心部件,集成到整套注塑模具中的全過程設計。它并非單一部件的設計,而是一項系統性工程,需綜合考慮熱管理、結構力學、注塑工藝與模具動作的精密協同。

其根本任務是將外購的標準熱流道系統(如HASCO、DME、YUDO等)與定制化的模具結構進行有機結合,解決因引入“高溫流道”而帶來的熱膨脹、熱隔離、密封和冷卻等關鍵問題,最終實現高效、穩定、無廢料的注塑生產。

系統選型與整體布局

根據產品結構、產量和材料,選擇合適的噴嘴類型(開放式/針閥式)和熱流道供應商。

在模具中精密規劃流道板的安裝空間,確保與模架、頂針、冷卻水路等無干涉。

熱管理設計(核心難點)

隔熱設計:必須在流道板與模具模板之間設計空氣間隙、隔熱板/墊,防止熱量過度傳導導致模具熱膨脹變形,影響合模精度。

冷卻設計:冷卻水路需要精密環繞噴嘴和型腔布局,實現對“熱流道”與“冷型腔”的分區溫度控制,這是保證成型周期和產品質量的關鍵。

力學與結構設計

熱膨脹補償:不同材料(流道板與模具鋼)的熱膨脹系數不同,必須計算并預留合理的膨脹間隙,避免熱應力導致模具損壞或密封失效。

承壓與密封:注射高壓會產生巨大分離力,需通過高強度緊固螺栓和支持塊(Support Blocks) 來抵抗,確保噴嘴與模具之間密封可靠,杜絕漏膠。

系統協同與集成

確保熱流道系統(特別是閥針式熱嘴的時序控制)與模具的開合模、頂出、抽芯等所有動作精準聯動。

| 特性 | 熱流道模具 | 傳統冷流道模具 |

|---|---|---|

| 流道狀態 | 持續加熱,保持熔融 | 與模具同溫,冷卻固化 |

| 生產產出 | 僅有產品,無流道廢料 | 產品 + 流道廢料 |

| 成型周期 | 較短(無需冷卻流道) | 較長(需冷卻流道) |

| 材料利用率 | 高,節約成本 | 較低,產生廢料 |

| 模具結構 | 復雜,成本高 | 相對簡單,成本低 |

| 適用場景 | 大批量、高要求產品 | 中小批量、簡單產品 |

優勢:

節約成本:徹底消除流道廢料,直接節省材料(尤其對昂貴塑料意義重大)。

提升效率:縮短成型周期,更易實現全自動化生產。

提高質量:熔體流動性更好,產品內應力低,外觀質量更一致。

挑戰:

初始投資高:模具結構和控制系統更復雜,制造成本高。

技術門檻高:對設計師的經驗要求極高,調試和維護更復雜。

換色不便:從一種顏色換到另一種顏色時,清洗流程較長。

我們深知熱流道模具設計的核心在于系統集成與問題預見。我們憑借十余年的精密模具設計經驗,為您提供:

前瞻性DFM報告:在設計初期評估熱流道可行性,規避潛在風險。

精準的熱力學設計:科學計算熱膨脹,優化冷卻與隔熱布局,從根源上保障模具穩定性。

全3D集成設計:進行干涉檢查,出具精準的加工圖紙,確保制造無憂。

實戰經驗支持:融合現場加工與試模經驗,設計不僅理論上正確,更具備優異的可制造性和生產穩定性。

我們致力于通過專業的蘇州熱流道模具設計,幫助您提升產品競爭力,實現降本增效。歡迎聯系我們的工程師團隊,獲取針對您項目的具體技術方案。