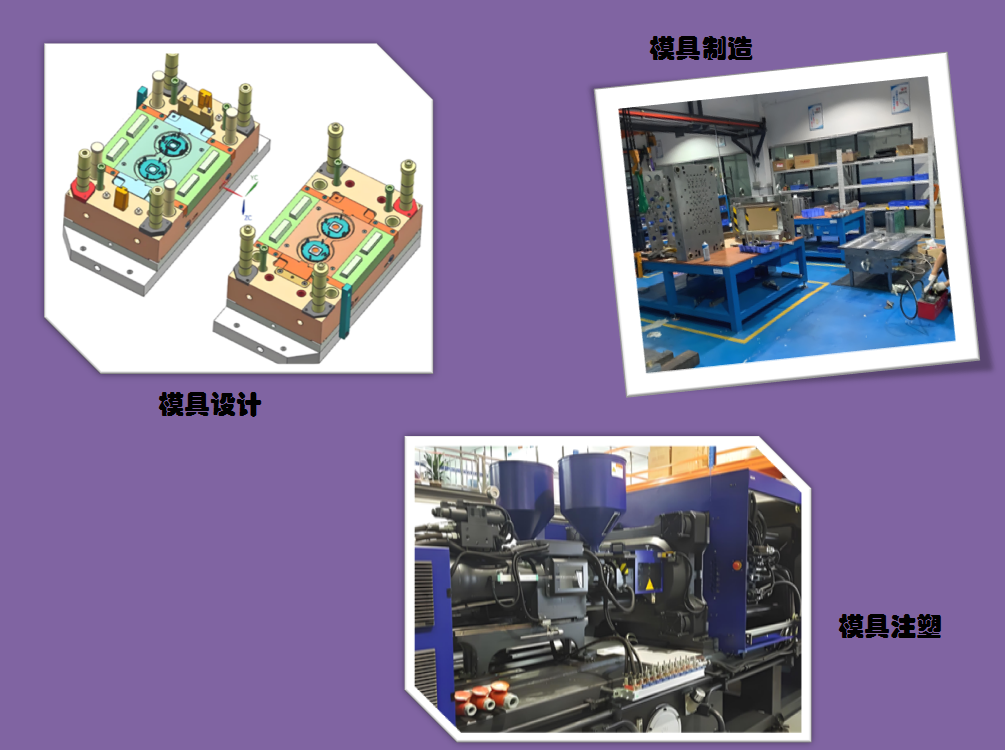

本文深入探討了注塑雙色模具設計的相關知識,包括其原理、結構特點、設計要點以及在實際應用中的優勢。通過對各個環節的詳細闡述,旨在為從事模具設計和制造的專業人員提供全面的參考,同時也讓讀者對這一先進制造技術有更深入的了解。

一、引言

在現代塑料制品生產領域,消費者對于產品的外觀和功能要求日益多樣化。傳統的單色注塑成型已難以滿足市場需求,而注塑雙色模具作為一種能夠實現兩種不同顏色或材料組合成型的技術,正逐漸成為行業的熱門選擇。它不僅可以賦予產品獨特的視覺效果,還能提升產品的功能性和附加值,為設計師提供了更廣闊的創作空間。

二、注塑雙色模具的原理

注塑雙色模具是基于特殊的注塑機和模具結構來實現兩種材料的依次注射成型。通常,模具內部設有兩個獨立的型腔或者在同一型腔內通過巧妙的結構設計,使得第一種材料先注入并部分固化后,再注入第二種材料。這兩種材料在特定的位置相互結合,形成具有雙層結構的制品。例如,在一些電子產品外殼的設計中,利用雙色注塑可以使產品的按鍵部分與主體呈現出不同的顏色,既美觀又便于操作識別。

從工藝角度來看,關鍵在于精確控制兩種材料的注射時間、壓力和溫度等參數。注射時間的把握尤為重要,過早或過晚都可能導致兩種材料混合不均勻或者出現分層等缺陷。壓力則需要保證足夠的充模能力,使材料能夠順利填充到模具的各個角落,同時又要避免因壓力過大而產生飛邊等問題。溫度的控制影響著材料的流動性和固化速度,合適的溫度曲線有助于提高生產效率和產品質量。

三、注塑雙色模具的結構特點

(一)型芯交換系統

這是雙色模具的核心部件之一。它負責在第一次注射完成后,將帶有第一種材料的半成品轉移到另一個位置進行第二次注射。常見的型芯交換方式有旋轉式和直線移動式兩種。旋轉式型芯交換系統通過電機驅動型芯繞軸心旋轉一定角度,實現不同工位之間的切換;直線移動式則是利用液壓或氣動裝置推動型芯沿直線方向往復運動。這種系統的精度要求極高,因為任何微小的位置偏差都可能影響最終產品的質量和外觀。

(二)澆口設計

由于涉及兩種材料的注入,澆口的設計更為復雜。需要考慮如何使兩種材料能夠平穩地進入型腔,并且避免相互干擾。一般會采用潛伏式澆口、針點澆口等隱蔽性強的澆口形式,以減少制品表面的瑕疵。同時,還要合理布置澆口的位置,確保兩種材料在型腔內的流動路徑順暢,有利于排氣和充模。

(三)冷卻系統

良好的冷卻系統對于保證產品質量至關重要。在雙色注塑過程中,兩種材料的收縮率可能不同,如果冷卻不均勻,容易導致產品變形、翹曲等問題。因此,模具需要設計專門的冷卻通道,對不同部位的材料進行有針對性的冷卻控制。通常會根據產品的結構和材料特性,采用分區冷卻的方式,使各部分的溫度梯度保持在合理范圍內。

四、注塑雙色模具的設計要點

(一)產品分析與規劃

在進行模具設計之前,必須對目標產品進行詳細的分析。包括產品的形狀、尺寸、功能要求以及外觀效果等方面。確定哪些部分需要使用雙色設計,以及兩種顏色的搭配方案。例如,對于一款玩具汽車模型,車身主體可以采用一種顏色,而車輪則可以使用另一種醒目的顏色來突出動感。同時,還要考慮產品的裝配方式和使用環境等因素,確保設計方案的可行性。

(二)材料選擇

選擇合適的塑料原料是成功的關鍵之一。要考慮兩種材料的相容性、流動性、收縮率等性能指標。一般來說,應盡量選擇性能相近的材料,以減少因材料差異導致的質量問題。此外,還要注意材料的供應穩定性和成本因素。比如,在某些高端電子產品中,可能會選用具有特殊功能的工程塑料作為其中一層材料,以滿足產品的電氣性能要求。

(三)分型面設計

分型面的合理確定直接影響到產品的脫模效果和外觀質量。在雙色模具中,由于存在兩次注射過程,分型面的設計更加復雜。需要綜合考慮產品的結構特點、澆口位置以及型芯交換等因素。理想的分型面應該既能保證產品順利脫模,又能使兩種材料在結合處過渡自然,無明顯痕跡。有時候,為了達到更好的效果,可能需要采用多次分型的設計方案。

(四)排氣設計

排氣不良是導致產品缺陷的重要原因之一。在雙色注塑過程中,隨著兩種材料的注入,型腔內的空氣需要及時排出。否則,會產生氣泡、燒焦等現象。因此,要在模具上設置足夠的排氣槽或排氣孔,特別是在兩種材料的交匯區域和最后充模的部位。排氣槽的深度和寬度要根據具體情況進行調整,以確保排氣效果良好。

五、注塑雙色模具的優勢

(一)提升產品美觀度

通過巧妙地運用兩種顏色或材料的搭配,可以為產品增添豐富的層次感和立體感。無論是鮮艷的色彩對比還是細膩的紋理組合,都能吸引消費者的目光,提高產品的市場競爭力。例如,一些時尚飾品采用雙色注塑工藝后,呈現出獨特的藝術效果,深受消費者喜愛。

(二)增強產品功能性

除了外觀上的改進,雙色注塑還可以實現一些特殊的功能。比如,利用不同材料的硬度差異,可以在一個零件上同時具備柔軟握持部分和堅硬支撐結構;或者通過嵌入金屬件等方式,提高產品的導電性、導熱性等性能。在醫療器械領域,這種技術被廣泛應用于制造具有防滑手柄和精密部件的設備。

(三)降低生產成本

雖然初期投入相對較高,但從長遠來看,雙色注塑可以減少后續的組裝工序和人工成本。因為許多原本需要通過二次加工才能完成的功能現在可以在一次成型過程中實現。而且,由于產品的質量和可靠性得到提高,減少了廢品率和維修成本,進一步降低了總體生產成本。

六、蘇州模具設計案例分析

以某款知名品牌的運動水壺為例,該水壺采用了注塑雙色模具進行生產。外殼主體為透明的聚碳酸酯材料,內部襯里則為食品級的硅膠材質。通過雙色注塑工藝,將兩者完美結合在一起。透明外殼展示了內部的水量情況,方便用戶隨時查看;而硅膠襯里不僅具有良好的密封性能,還能有效防止熱水燙傷手部。在這個案例中,設計師充分考慮了材料的特性和用戶的使用需求,通過合理的模具設計和工藝控制,實現了產品的高性能和美觀大方。具體來說,在模具設計方面,采用了旋轉式型芯交換系統,確保了兩種材料的準確定位和結合;澆口設計采用了潛伏式澆口,避免了表面瑕疵;冷卻系統則根據兩種材料的收縮率差異進行了分區冷卻,保證了產品的尺寸精度。

七、結論

注塑雙色模具作為一種先進的制造技術,為塑料制品的生產帶來了新的機遇和挑戰。通過深入了解其原理、結構特點和設計要點,并結合實際案例進行分析,我們可以更好地掌握這一技術的應用方法。在實際生產過程中,不斷優化工藝參數和模具設計,充分發揮雙色注塑的優勢,能夠生產出高質量、高性能的產品,滿足市場日益多樣化的需求。如果您正在尋找專業的模具設計服務,歡迎聯系蘇州模具設計團隊,我們擁有豐富的經驗和專業的技術團隊,能夠為您提供定制化的解決方案,助力您的產品在市場上脫穎而出!